As operações logísticas vivem uma pressão constante por velocidade, precisão e sustentabilidade. Nesse contexto, as etiquetas linerless — mídias autoadesivas sem liner (o papel siliconado presente nas etiquetas tradicionais) — saíram do status de novidade para se tornarem uma alternativa madura e competitiva. Ao eliminar o descarte de liner, reduzir paradas de reposição e permitir impressão em comprimento variável, o linerless reconfigura processos de identificação e rastreabilidade, do armazém à última milha. Este artigo explica o que é a tecnologia, como utilizá-la corretamente e quais passos seguir para uma implantação robusta, com foco em transporte e logística.

O que são etiquetas linerless e por que importam agora

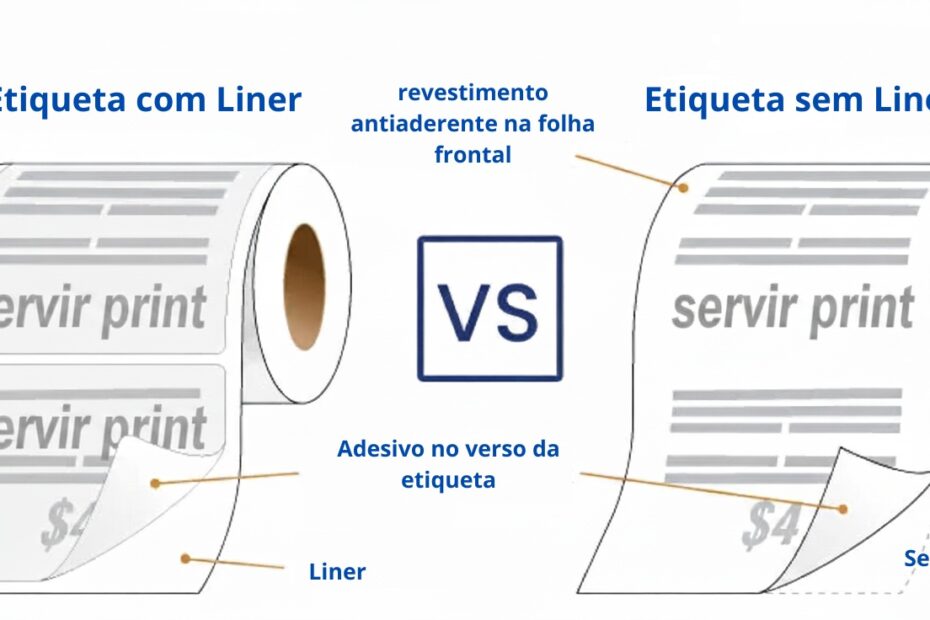

Etiquetas linerless são rolos de mídia autoadesiva em que a própria face da etiqueta recebe um revestimento de “release” (geralmente silicone) que permite o autoenrolamento sem que as voltas grudem permanentemente entre si. Em outras palavras, o “descolamento” acontece graças a esse coating de liberação, dispensando o liner convencional. Na prática, é uma solução de impressão sob demanda, majoritariamente com tecnologia térmica direta, embora existam formulações específicas para transferência térmica em aplicações de nicho.

O momento é propício por três razões:

- Operacional: rolos com maior metragem útil, menos trocas, menos paradas. Como não há liner, cabe significativamente mais mídia no mesmo diâmetro de rolo — tipicamente 40% a 60% a mais, dependendo da espessura da mídia, do adesivo e do núcleo. Isso tende a reduzir microparadas e intervenções em linhas de packing, estações de expedição e rotas móveis.

- Econômica: além da produtividade, há diminuição de custos relacionados a compra, manuseio e descarte do liner. Em operações que pagam pela disposição de resíduos, esse item pode ser relevante no TCO.

- Ambiental: elimina um resíduo difícil de reciclar (papel siliconado), reduz a pegada de carbono por etiqueta e simplifica a conformidade ESG. Alguns projetos relatam redução expressiva no volume de resíduos em áreas de embalagem, com ganhos tangíveis em segurança (menos risco de escorregões por liner solto).

Como a tecnologia funciona na prática

A arquitetura típica inclui:

- Substrato térmico direto com topcoat: garante legibilidade, contraste e resistência a abrasão e umidade. Hoje já há opções sem BPA/BPS, adequadas a requisitos de segurança e de setores sensíveis.

- Revestimento de release na face: cria a “não-aderência” entre camadas do rolo. A qualidade e uniformidade desse coating influenciam de maneira direta o desenrolamento suave, a estabilidade dimensional e a vida útil da lâmina de corte.

- Adesivo sensível à pressão (PSA): formulado para o ambiente de uso. Em logística, predominam adesivos permanentes para papelão ondulado, plásticos de embalagens e sacolas de entrega. Existem versões “all‑temp” e “freezer‑grade” para aplicação em câmaras frias e superfícies frias/úmidas, além de opções reposicionáveis para LPNs temporários.

- Corte por guilhotina: como não há “gaps”, a impressora trabalha em modo de mídia contínua e realiza cortes na medida exata do layout. O acoplamento entre sensor, controle de avanço e lâmina é determinante para consistência de comprimento e produtividade.

Onde o linerless brilha na operação logística

A adoção se acelera em áreas onde a agilidade e a variabilidade de formatos trazem ganhos:

- Recebimento e armazenagem: LPNs e etiquetas de localização impressas conforme a necessidade, inclusive com comprimento ajustável para empacotar mais dados sem “cortar informação”.

- Picking e packing: etiquetas de pedido, embalagem e verificação, otimizando a troca de rolos; redução de paradas é percebida de forma imediata.

- Expedição e cross-docking: etiquetas de remessa com SSCC e dados GS1-128 variáveis; a possibilidade de imprimir em comprimento variável facilita layouts com mais zonas de texto em cargas complexas.

- Operações móveis: couriers e rotas de última milha se beneficiam de rolos mais “longos” em impressoras portáteis, com menor peso por etiqueta útil transportada.

- Cadeia fria: formulações freezer‑grade possibilitam aplicação em ambientes de baixa temperatura, desde que respeitadas diretrizes de acondicionamento da mídia e preparo da superfície.

Impressoras compatíveis e cuidados essenciais

Linerless exige impressoras preparadas para mídia contínua autoadesiva. Três elementos são críticos:

- Caminho de mídia e componentes “linerless‑ready”: roletes e guias com tratamento antiaderente, motores dimensionados para maior resistência e acumuladores que evitam “stringing” (fios de adesivo). Cortadores (guilhotinas) precisam ser homologados para linerless.

- Modos e sensores: configure “continuous media” com corte automático por comprimento do job. Muitos modelos trabalham com detecção por marca preta ou puramente por contagem de passos do motor. A calibração correta é essencial para consistência.

- Manutenção e limpeza: adesivo pode se acumular no rolete e na lâmina. Estabeleça rotina de limpeza com álcool isopropílico e panos sem fiapos, conforme o manual do fabricante. Treine o time para identificar cedo sinais de acúmulo (ruídos anormais, desvios de avanço, cortes incompletos).

Fabricantes como Zebra, SATO, Honeywell, TSC/Printronix e Toshiba oferecem modelos e kits para linerless em linhas desktop, industriais e portáteis. Verifique explicitamente a compatibilidade com mídia linerless, a vida útil da lâmina por tipo de mídia e a velocidade máxima recomendada com corte automático.

Materiais e adequação a superfícies

O sucesso da adesão depende do “match” entre mídia, adesivo e superfície:

- Papelão ondulado reciclado de baixa energia superficial pede adesivos mais agressivos e controle de “ooze” (extravasamento).

- Plásticos como PE e PP podem requerer formulações específicas; superfícies texturizadas ou com pó demandam preparo.

- Ambientes com condensação exigem adesivos que performem em substratos úmidos, e aplicação preferencialmente após secagem superficial.

Em térmico direto, avalie resistência a calor, luz e químicos. Para rotas externas sob sol, considere topcoats de alta durabilidade ou, quando o requisito exigir, alternativas de transferência térmica linerless específicas.

Integração com WMS/TMS e o papel do GS1

O ganho do linerless desponta quando o software aproveita o comprimento variável e o corte automático:

- Layouts dinâmicos: crie templates que se expandem conforme a quantidade de campos (ex.: múltiplos volumes, instruções especiais). O WMS deve enviar o comprimento nominal ou instruir o driver da impressora a cortar ao final do job.

- Padrões GS1: para transporte, a etiqueta logística com SSCC (AI 00) em GS1‑128 é central. Garanta altura de barras, zona silenciosa, contraste e tamanho mínimo do código para leitura em esteiras e docas. Inclua, quando aplicável, GTIN, lote (AI 10), validade (AI 17) e dados de lote de produção, com verificação ANSI/ISO.

- Protocolos e drivers: ZPL, SBPL, DPL e outros permitem modo contínuo com cut. Teste fontes, densidade e compressão de códigos 2D (ex.: DataMatrix ou QR para uso interno) para assegurar tempos de impressão sem queda de throughput.

- Sincronização com TMS: para etiquetas de transportadoras, avalie mapeamentos por perfil; o linerless facilita ajustar o comprimento para acomodar layouts heterogêneos sem trocar rolo.

Riscos comuns e como mitigá-los

Alguns tropeços se repetem e são fáceis de evitar:

- Usar impressoras não preparadas: resulta em acúmulo de adesivo, falhas de avanço e desgaste prematuro da lâmina.

- Adesivo inadequado: adesão insuficiente em papelão reciclado ou “stringing” em ambientes quentes. Faça ensaios de peel e shear no seu corrugado real.

- Falta de ajuste de software: imprimir com layout fixo de etiqueta “100 × 150 mm” em mídia contínua sem redefinir cortes leva a desperdício e inconsistência.

- Manutenção negligenciada: sem rotina de limpeza, pequenos resíduos viram paradas. Um procedimento simples diário ou por rolo consumido previne.

Caminho de implementação: do diagnóstico ao scale‑up

Uma jornada segura costuma seguir estas etapas — com foco em mais texto e menos “checklists” rígidos:

Comece com um diagnóstico do fluxo de rotulagem: quantos SKUs de etiquetas você usa hoje, onde ocorrem as maiores filas, quais ambientes têm maior impacto (câmara fria, docas, packing). Mapeie superfícies de aplicação, janelas de tempo entre impressão e aplicação e exigências de leitura automática. Isso definirá o “perfil” de mídia e de impressora.

Na seleção de materiais, escolha uma mídia inicial alinhada ao pior caso do seu ambiente. É preferível validar um adesivo um pouco mais robusto do que descobrir falhas no pico sazonal ou na rota mais exigente. Combine isso à escolha de impressoras certificadas para linerless, dimensionando velocidade, resolução e ciclo de trabalho para seu throughput.

Adapte os layouts no WMS/TMS/ERP para modo de mídia contínua, ativando corte automático ao final de cada job. Use templates dinâmicos com expansão vertical quando o número de campos variar. Em etiquetas com SSCC, assegure-se de que o tamanho do código de barras e a área quiet zone atendem à leitura em esteiras e pistolas de mão.

Conduza um piloto controlado. Selecione uma célula (ex.: expedição de um CD ou uma linha de packing) com volumes representativos e metas objetivas de desempenho — tempo médio entre trocas de rolo, taxa de leitura na primeira passagem, incidência de reimpressões, downtime por limpeza, consumo de rolos por mil pedidos. Monitore também a percepção do time de operação: esforço de reposição, limpeza do posto e segurança.

Com os resultados do piloto, refine parâmetros de impressão (temperatura, velocidade, modo de economia), confirme a escolha de mídia e consolide um procedimento de limpeza e manutenção. Em paralelo, treine a equipe para operações cotidianas e solução de problemas. Somente então escale para outras áreas, ajustando perfis de mídia se surgirem superfícies diferentes (plástico liso, caixas com verniz, etc.).

Indicadores de sucesso que valem acompanhar

Embora cada operação tenha sua realidade, alguns KPIs são particularmente elucidativos: taxa de leitura de códigos na primeira tentativa nas docas, tempo entre trocas de rolo e tempo efetivo de troca, número de etiquetas por rolo efetivamente aproveitadas, notas de verificação ANSI/ISO, incidência de reimpressões e de falhas de adesão, além da redução de volume/masa de resíduos no posto. Esses indicadores contam a história do ROI com clareza e facilitam a expansão interna do projeto.

O olhar do convertedor: por que o “release” e o adesivo são decisivos

Do lado de quem fabrica a mídia, três pontos sustentam a performance no campo:

- Revestimento de release: uniforme, com energia superficial controlada para permitir desenrolamento suave e corte limpo, sem “transferência” para a lâmina.

- Controle de adesivo: coat weight ajustado ao substrato e ao clima da aplicação, evitando exsudação que pode colar bordas do rolo ou sujar o caminho de mídia.

- Estabilidade dimensional: base de papel térmico com caliper consistente, dureza de rolo e qualidade de corte e bobinamento que previnem “telescoping” e colapso de borda. Embalagem adequada evita “soldagem” da borda em transporte quente.

Quando esses fundamentos estão bem controlados, a experiência no chão de fábrica é previsível e consistente, mesmo em ambientes exigentes de transporte e logística.

Mitos e verdades sobre linerless

- “Linerless não imprime rápido”: impressoras e mídias atuais suportam velocidades competitivas; a chave é ajustar temperatura e usar cortadores homologados.

- “Só funciona em papelão novo”: com o adesivo correto, performa bem em corrugado reciclado e superfícies plásticas comuns na logística.

- “A imagem some rápido por ser térmico direto”: topcoats modernos aumentam durabilidade. Para exposições extremas, avalie perfis de impressão conservadores e ciclos logísticos mais curtos — ou considere formulações específicas.

Conclusão

Etiquetas linerless deixaram de ser uma curiosidade para se tornarem uma ferramenta estratégica em operações que buscam produtividade e sustentabilidade. Ao combinar mídia adequada, impressoras preparadas e software ajustado para comprimento variável, é possível reduzir paradas, eliminar um resíduo problemático e ganhar flexibilidade de layout — tudo sem sacrificar legibilidade e conformidade GS1. O segredo está em tratar o tema como transformação de processo, não apenas troca de insumos: bons testes, um piloto bem estruturado e treinamento prático fazem a diferença entre um experimento promissor e um novo padrão operacional em escala.

Com as informações e dicas apresentadas, você já sabe como o linerless pode transformar sua operação logística.

Está pronto para dar o próximo passo rumo a mais produtividade, economia e sustentabilidade? Entre em contato com nossos especialistas para agendar uma demonstração e descobrir como a tecnologia linerless se encaixa perfeitamente na sua empresa.